TPEE材料生产工艺十大技术难点有哪些?

发布时间:

2025-02-25

TPEE(热塑性聚酯弹性体)是一种兼具橡胶弹性和塑料可加工性的高性能材料,广泛应用于汽车、电子、医疗、体育器材等领域。然而,TPEE的生产工艺复杂,涉及多个环节,每个环节都存在一定的技术难点。以下是TPEE材料生产过程中的十大技术难点:1.原料选择与配比TPEE是由硬段(如聚酯)和软段(如聚醚或聚酯)通过嵌段共聚反应制得的。原料的选择和配比直接影响材料的性能。难点在于如何精确控制硬段和软段的比例,...

TPEE(热塑性聚酯弹性体)是一种兼具橡胶弹性和塑料可加工性的高性能材料,广泛应用于汽车、电子、医疗、体育器材等领域。然而,TPEE的生产工艺复杂,涉及多个环节,每个环节都存在一定的技术难点。以下是TPEE材料生产过程中的十大技术难点:

1. 原料选择与配比

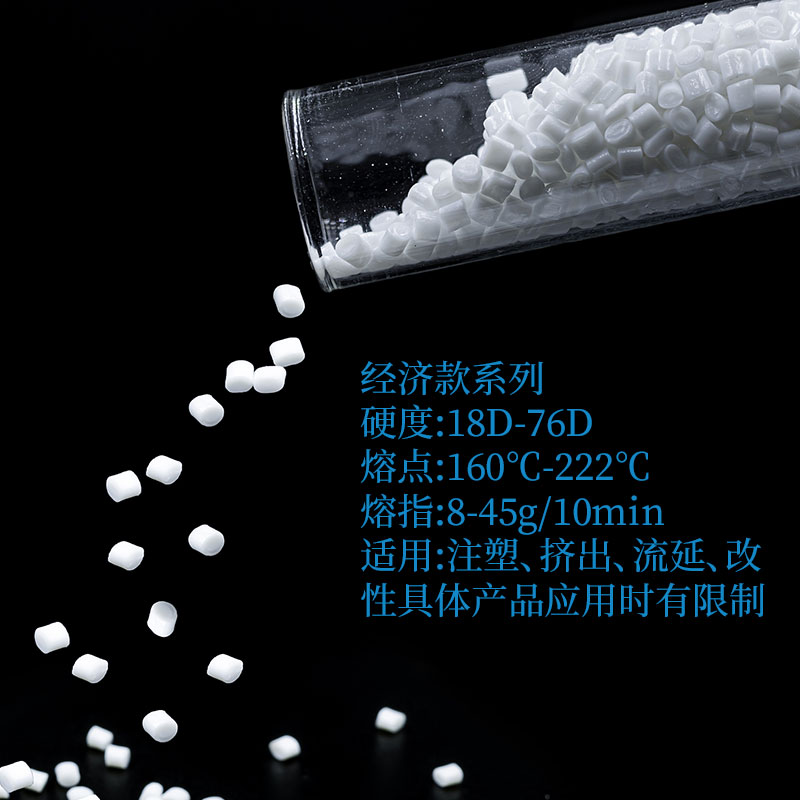

TPEE是由硬段(如聚酯)和软段(如聚醚或聚酯)通过嵌段共聚反应制得的。原料的选择和配比直接影响材料的性能。难点在于如何精确控制硬段和软段的比例,以满足不同应用场景对材料硬度、弹性、耐热性等性能的要求。同时,原料的纯度、分子量分布等也会影响最终产品的质量。

2. 聚合反应控制

TPEE的合成通常采用熔融缩聚或溶液缩聚工艺。在聚合过程中,反应温度、压力、催化剂种类和用量等因素都会影响聚合反应的效率和产物的分子结构。难点在于如何实现反应条件的精确控制,确保分子链结构的规整性,避免副反应的发生,从而获得性能稳定的TPEE材料。

3. 分子量分布控制

TPEE的性能与其分子量分布密切相关。分子量分布过宽会导致材料性能不均匀,如机械强度下降、加工性能变差等。难点在于如何通过工艺优化(如反应时间、温度控制等)实现分子量分布的窄化,确保材料性能的一致性。

4. 相分离控制

TPEE是一种典型的微相分离材料,硬段和软段在微观上形成不同的相区。相分离的程度和相区尺寸直接影响材料的力学性能和热性能。难点在于如何通过工艺参数(如冷却速率、退火条件等)调控相分离行为,以获得理想的微观结构。

5. 加工温度控制

TPEE的加工温度范围较窄,温度过高会导致材料降解,温度过低则会导致流动性差,难以成型。难点在于如何精确控制加工温度,确保材料在加工过程中既能保持良好的流动性,又不会发生热降解。

6. 熔体流动性控制

TPEE的熔体流动性直接影响其加工性能。流动性过差会导致注塑或挤出成型困难,流动性过强则可能导致产品表面粗糙或尺寸不稳定。难点在于如何通过调整分子结构或添加助剂(如润滑剂)来优化熔体流动性,以满足不同加工工艺的要求。

7. 耐热性与耐老化性提升

TPEE在高温或长期使用条件下容易发生氧化降解,导致性能下降。难点在于如何通过添加抗氧剂、紫外线吸收剂等助剂,或通过分子结构设计(如引入耐热基团)来提高材料的耐热性和耐老化性。

8. 表面处理与粘接性能

TPEE的表面能较低,导致其与其他材料的粘接性能较差。难点在于如何通过表面处理(如等离子处理、化学处理)或添加增粘剂来改善其表面性能,从而提高与其他材料的粘接强度。

9. 颜色与透明度控制

TPEE通常用于外观要求较高的产品,因此其颜色和透明度的控制非常重要。难点在于如何通过选择适当的颜料、分散剂和加工工艺,确保材料颜色均匀、透明度高,同时不影响其力学性能。

10. 环保与可持续性

随着环保要求的提高,TPEE生产过程中产生的废气、废水和废渣需要得到有效处理。难点在于如何通过绿色生产工艺(如无溶剂聚合、生物基原料替代)和废弃物回收技术,实现TPEE生产的环保化和可持续性。

总结

TPEE材料的生产工艺涉及多个环节,每个环节都存在一定的技术难点。要解决这些问题,需要从原料选择、聚合反应、加工工艺、性能优化等多个方面进行系统研究和创新。随着技术的不断进步,TPEE材料的性能和应用范围将得到进一步拓展,为各行业提供更加优质的高性能材料解决方案。

相关新闻

EN

EN